摘要: 本文在传统红土矿处理工艺的基础上,采用常压酸浸法处理流程,并优化了相关工艺参数,最终确定工艺条件为:酸矿比=0.35,加热温度250℃,加热时间2h,粒度40~60目,浸出时间2h。在此工艺流程下镍的浸出率可达到92%以上,且数据分布均,结果稳定,重现性好。

关键词:红土矿 镍 工艺 浸出

前言

镍是一种重要的战略金属材料,具有抗腐蚀、抗氧化、耐高温、强度高、延展性好等特点,在现代工业中有着广泛的应用[1,2]。世界上可供开采的镍次源有二类,分别为硫化矿床和红土镍矿[3],红土镍矿占有世界陆基镍资源的72%,然而其生产的镍只占有世界镍产量的42%,因此,从长远来看,红土镍矿将是未来镍供应的主要来源[4-7]。随着世界镍需求的不断上升和硫化镍矿资源的逐渐枯竭,对于红土镍矿的处理工艺的研究要求迫切。

目前,国内外对于红土镍矿处理工艺的研究,还处于起步阶段。根据红土镍矿层的不同,处理工艺也不同,大致有以下几种:火法工艺,湿法工艺,氯化离析-磁选,还原硫化焙烧-磁选以及行物浸出等方法[8]。

1. 实验步骤

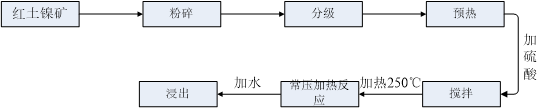

1.1 工艺流程

1.2 实验仪器与试剂

马弗炉 型号SX2-10-12,天津某某利科技有限公司;搅拌器,河南中合汇萃科技有限公司;烘箱型号WH136,天津某某利科技有限公司; 常压反应釜,河南中合汇萃科技有限公司;红土矿,硫酸,硝酸等。

1.3 实验步骤

镍矿制样过20目筛,称取100g样品,按样品:酸=1:0.35的比例加H2SO4,混匀,装入常压反应釜中,在370~400℃条件下焙烧1.5h。焙烧好的样品按水:矿=3:1的比例加入水,用磁力搅拌器搅拌0.5h,过滤,保持温度在80℃左右。用80℃的热水洗3次,用冷水洗2次,过滤,滤渣放于烘箱内在105~110℃下保持2h。称取矿渣0.25g,加王水20ml溶解,冲入100ml容量瓶中,稀释到刻度。分别测定浸出液和矿渣中的Ni含量,计算镍的浸出率。同时,改变红土矿的粒度,加热时间,加热温度,浸出时间等工艺条件,设计出正交试验表1,以得出最优工艺。

表1 正交试验设计表

水平 | 因素 | |||

粒度/目 | 加热时间/h | 加热温度/℃ | 浸出时间/h | |

1 | 0~20 | 1 | 200 | 0.5 |

2 | 20~40 | 1.5 | 250 | 1 |

3 | 40~60 | 2 | 270 | 1.5 |

4 | 60以上 | 2.5 | 300 | 2 |

2. 实验结果

2.1 正交试验结果

根据表1的正交试验设计,为4因素4水平试验,不考虑交互作用,选择

L16(45)作为试验表格,如表2。有一列空列,作为试验误差以衡量试验的准确性。由表2可以得出,各种因素对镍浸出工艺的影响大小顺序依次为:加热温度>矿石粒度>加热时间>浸出时间;从表中还可以得出此工艺的最优工艺条件为加热温度250℃,加热时间2h,粒度40~60目,浸出时间2h。

表2 红土矿中镍浸出工艺试验方案

试验号 | A粒度/目 | B加热时间/h | C加热温度/℃ | D浸出时间/h | E空列 | 浸出率% |

1 | 1 | 2 | 3 | 3 | 2 | 87.36 |

2 | 2 | 4 | 1 | 2 | 2 | 89.25 |

3 | 3 | 4 | 3 | 4 | 3 | 90.21 |

4 | 4 | 2 | 1 | 1 | 3 | 82.34 |

5 | 1 | 3 | 1 | 4 | 4 | 82.56 |

6 | 2 | 1 | 3 | 1 | 4 | 80.21 |

7 | 3 | 1 | 1 | 3 | 1 | 80.1 |

8 | 4 | 3 | 3 | 2 | 1 | 91.03 |

9 | 1 | 1 | 4 | 2 | 3 | 81.23 |

10 | 2 | 3 | 2 | 3 | 3 | 95.2 |

11 | 3 | 3 | 4 | 1 | 2 | 89.03 |

12 | 4 | 1 | 2 | 4 | 2 | 90.64 |

13 | 1 | 4 | 2 | 1 | 1 | 82.36 |

14 | 2 | 2 | 4 | 4 | 1 | 94.65 |

15 | 3 | 2 | 2 | 2 | 4 | 93.26 |

16 | 4 | 4 | 4 | 3 | 4 | 94.21 |

K1 | 333.51 | 332.18 | 334.25 | 333.94 | 348.14 | |

K2 | 359.31 | 357.61 | 361.46 | 354.77 | 356.28 | |

K3 | 352.6 | 357.82 | 348.81 | 356.87 | 348.98 | |

K4 | 358.22 | 356.03 | 359.12 | 358.06 | 350.24 | |

k1 | 83.3775 | 83.045 | 83.5625 | 83.485 | 87.035 | |

k2 | 89.8275 | 89.4025 | 90.365 | 88.6925 | 89.07 | |

k3 | 88.15 | 89.455 | 87.2025 | 89.2175 | 87.245 | |

k4 | 89.555 | 89.0075 | 89.78 | 89.515 | 87.56 | |

极差R | 6.45 | 6.41 | 6.8025 | 6.03 | 2.035 | |

主次顺序 | C>A>B>D | |||||

优水平 | A2 | B3 | C2 | D4 | ||

优组合 | A2 B3 C2 D4 | |||||

2.2 酸矿比对红土矿中镍浸出率的影响

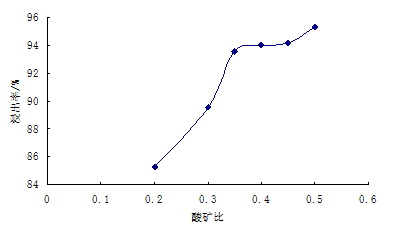

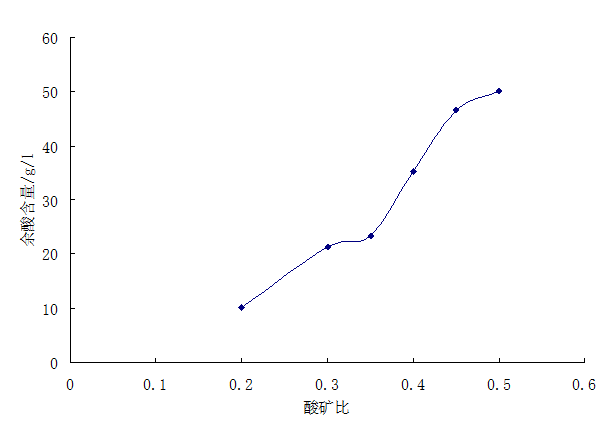

将红土矿粉碎,按表2的优化工艺方案:加热温度250℃,加热时间2h,粒度40~60目,浸出时间2h,改变酸矿比例(质量比),以酸矿比为X轴,以余酸和浸出率为Y轴作图,如图1和图2。

图1 酸矿比对镍浸出率的影响

图2 酸矿比对余酸含量的影响

红土矿中镍浸出的过程中,为节约硫酸的用量和降低废水处理的费用,应在浸出率高的情况下降低酸矿的比例。如图1和图2所示,酸矿比提高,镍的浸出率和余酸含量同时提高,综合2图来看,酸矿比在0.35时,镍的浸出率为93.65,余酸含量为23.4g/l。因此,将试验酸矿比控制在0.35左右,可以保持较高浸出率的同时降低余酸含量。

2.3 实验结果验证

按前文所得最佳工艺参数:酸矿比=0.35,加热温度250℃,加热时间2h,粒度40~60目,浸出时间2h进行工艺的实验验证,验证结果如表3。由结果可以看出,方差21.2,偏差为1.74,表3数据说明由该工艺流程所得出的结果稳定,重现性好。

表3 工艺流程实验结果

试验号 | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

浸出率% | 91.36 | 93.65 | 90.58 | 94.62 | 92.34 | 89.04 | 92.56 |

平均值 | 92.02143 | ||||||

方差 | 21.20049 | ||||||

偏差 | 1.740299 | ||||||

3. 结论

由上述文章中得出如下结论:红土矿中镍的浸出最佳工艺条件为:酸矿比=0.35,加热温度250℃,加热时间2h,粒度40~60目,浸出时间2h,在此工艺条件下镍的浸出率在92%以上,实验结果稳定,重复性好。

参考文献:

[1] 朱景和。世界镍红土矿资源开发与利用技术分析[J]。世界有色金属,2007,10(3):7

[2] 刘岩,翟玉春,王虹。镍生产工艺研究进展[J]。材料导报,2006,20(30):79

[3] 姜荣,郭效东。从红土镍矿酸浸渣中回收铁矿物的试验研究[J],甘肃冶金,2008,30(4):15

[4] 张友平,周渝生,李肇毅,等。红土矿资源等点和火法冶金工艺分析[J],铁合金,2007,(6):18

[5] 畅永锋,崔秀静,符岩,等。还原焙烧红土矿的硫酸浸出动力学[J],分子科学学报,2004,23(4):193

[6] 张守卫,谢曙斌,徐爱东。镍的资源、生产及消费状况[J],世界有色金属,2003,(11):9

[7] Moskalyk R R, Alfantazi A M. Nickel laterite processing and electrowining praetiee[J]. Miner Eng, 2002, 15(20):593

[8] 张莓。我国火法冶炼红土矿进展[J]。国土资源情报,2008,(2):29

注:文章来源于网络

文章来源于网络 如有侵权请与管理员联系立即删除

客服1

客服1